套裝軟體與客製化開發的結合,以縮短整體製造前置時間 | AISIN

愛信株式會社(以下簡稱「愛信」)建立了一套系統 — 結合套裝軟體3DxSUITE與客製化開發 — 以提升模具品質,並縮短整個製造流程的前置時間。

識別問題,定義解決方案

隨著最終產品變得越來越複雜和精密,模具製造對精度的要求也越來越高。為了滿足這些需求並保持創新,愛信在Elysium的支持下展開了一次全面的調查:

- 列出不同部門所創建的數據

- 確認數據的用途,以及與前後製程的關係

- 列出每個製程中的問題

根據調查結果,愛信將其解釋為解決方案策略,決定構建一個新的企業級系統,從上游到下游無縫連接整個流程,並在整個製造過程中充分利用3D數據,以實現兩個關鍵目標——通過多個流程並行運行來縮短總前置時間,以及通過自動化流程來縮短每個流程的前置時間。

通過並行處理縮短總前置時間

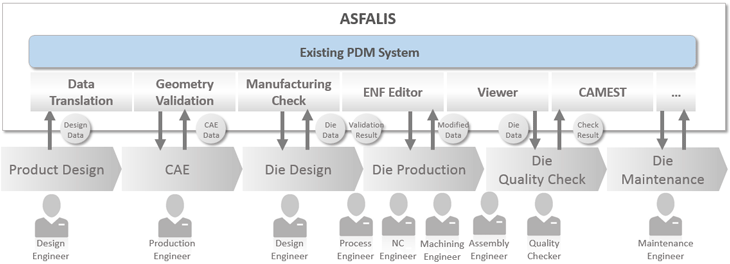

將ASFALIS連接至PDM系統

全公司共用的平台對於廣泛利用3D數據至關重要。這種平台能夠支持多個流程同時運行,從而縮短整個製造流程的前置時間。

愛信透過將3DxSUITE連接至其PDM(產品數據管理)系統,建立了數據循環基礎設施,以促進公司內部的數據共享,並快速訪問所需數據。

通過自動化縮短每個流程的前置時間

3DxSUITE作為愛信數據循環的平台,提供了3D數據轉換和兩個文件之間幾何驗證等功能。愛信通過充分發揮3DxSUITE的功能,成功縮短了每個流程的前置時間。

1.參數調整以實現理想的數據轉換結果

愛信利用“Scenario”功能(定義轉換流程和參數設置)對數據轉換進行調整以滿足其需求,並構建了一個系統,自動化生成適合每個流程的最佳數據。

為CAM優化設計數據

在使用設計數據進行CAM(電腦輔助製造)時,愛信曾面臨以下典型問題:

- 無法將設計數據導入到CAM系統中

- 刀具路徑計算失敗

- 導入CAM系統的時間過長

每當這些問題出現時,工程師都需要回到上一流程修復數據。3DxSUITE通過自動優化數據以適配CAM系統,簡化了數據交換流程。同時,這也帶來了一個附加效果:刪除不必要的CAM信息後,數據變得更輕量化,進一步提升了CAM流程的性能。

為質檢工具優化設計數據

愛信在將設計數據導入質檢工具時,曾面臨以下問題,導致操作人員需要花費時間修復數據:

- 模型不是實體模型

- 模型內的面向量不匹配

3DxSUITE利用其先進功能(如連接面功能“Stitch”和匹配面向量功能),大幅減少了修復數據的手動工作量。

轉換為供應商格式

愛信通過使用ASFALIS的“Scenario”功能實現了流程自動化——該功能可提取每個供應商所需的零件,並將其轉換為供應商內部使用的CAD系統格式,而這些工作過去都是完全手動完成的。

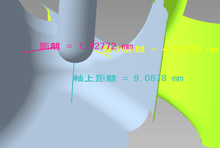

2.通過幾何驗證工程變更實現減少人工投入

在每次進行工程變更時,後續流程的操作人員通常需要向設計工程師詢問詳細說明。愛信引入了一個系統,利用ASFALIS Geometry Validator組件檢查3D數據中的工程變更,從而顯著提升了工作效率和準確性,因為操作人員可以精確地檢查工程變更的修改細節。

此外,通過使用ASFALIS Model Viewer,操作人員可以檢查設計變更的方向(內凹或外凸),從而預測焊接區域和加工量,並提前開始準備工作。

3.通過自動屬性轉換實現減少人工投入

CAD數據不僅包含幾何信息,還包含屬性等非幾何信息。愛信過去在應用工程變更或建模相似零件時,需要逐一手動添加各種屬性。ASFALIS ENF Editor組件通過半自動化流程實現屬性的重複利用,從而消除了這些重複的手動操作流程。

定制化解決方案以進一步縮短交期

Elysium開發了定制化解決方案,以滿足超出標準軟體包範疇的客戶特定需求,進一步縮短了每個流程的交期。

1.專屬製造檢查系統

模具製造檢查仍然依賴於工程師數十年積累的專業知識,每家製造商都有其獨特的技術和經驗,這些無法用通用的檢查標準替代。

因此,愛信建立了一個符合其原始標準的專屬製造檢查系統。該系統允許靈活定制檢查項目、方法、閾值以及檢查結果的可視化等,實現了一個完全自動化的系統,能夠以與之前手動方法相同的水準進行製造檢查。

檢查孔壁厚度

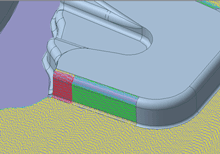

2.模具間隙檢查的自動化

愛信發現,裝配失敗的主要原因之一是間隙值設置錯誤。因此,他們構建了一個系統,通過自動檢測每個CAD模型的加工公差並計算間隙量,來自動檢查間隙量是否合適。

這一系統降低了裝配失敗的風險,並為縮短交期作出了貢獻。

以不同顏色顯示間隙量的過多與不足